Opis systemu AWALIFT

Formularz doboru AWALIFT

Formularz doboru AWALIFT

Zasada działania tłoczni

Zasada działania tłoczni

Walory eksploatacyjne tłoczni

Walory eksploatacyjne tłoczni

Walory ergonomiczne

Walory ergonomiczne

Wskaźniki techniczno-ekonomiczne

Wskaźniki techniczno-ekonomiczne

AWALIFT 80

AWALIFT 80

AWALIFT 100

AWALIFT 100

AWALIFT 74/1

AWALIFT 74/1

AWALIFT 0/1

AWALIFT 0/1

AWALIFT 74/2

AWALIFT 74/2

AWALIFT 0/2

AWALIFT 0/2

AWALIFT 1/2

AWALIFT 1/2

AWALIFT 1/2X2

AWALIFT 1/2X2

AWALIFT 1/2 Penta

AWALIFT 1/2 Penta

AWALIFT 2/2 Penta

AWALIFT 2/2 Penta

AWALIFT 2/2 płaska

AWALIFT 2/2 płaska

AWALIFT 2/2 okrągła

AWALIFT 2/2 okrągła

AWALIFT 3/2

AWALIFT 3/2

AWALIFT 4/2

AWALIFT 4/2

AWALIFT 5/2

AWALIFT 5/2

AWALIFT 6/2

AWALIFT 6/2

AWALIFT 6/3

AWALIFT 6/3

AWALIFT 7/3

AWALIFT 7/3

AWALIFT 8/3

AWALIFT 8/3

AWALIFT 9/4

AWALIFT 9/4

AWALIFT 10/6

AWALIFT 10/6

|

Tłocznia ścieków jako zamknięte, szczelne urządzenie jest ustawiane w suchej komorze lub w dowolnym pomieszczeniu

budynku bądź obiektu, do którego są doprowadzane ścieki. Napływające ścieki są gromadzone wewnątrz zbiornika

tłoczni, a po osiągnięciu określonego stopnia jego wypełnienia są przetłaczane do rurociągu tłocznego.

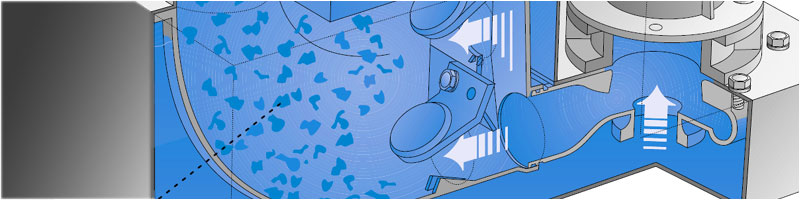

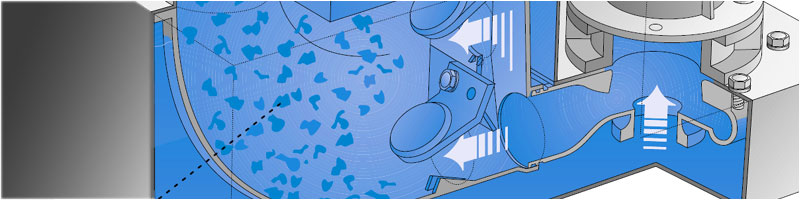

Cykl przepompowywania ścieków przebiega w dwóch fazach:

I – napełnianie zbiornika tłoczni z wewnętrznym oddzieleniem zawartych w ściekach stałych zanieczyszczeń,

II – pompowanie połączone z wypłukiwaniem wcześniej oddzielonych skratek.

|

FAZA I NAPEŁNIANIE TŁOCZNI |

Ścieki doprowadzane są rurociągiem grawitacyjnym najczęściej bezpośrednio do zbiornika tłoczni. W uzasadnionych przypadkach przed komorą tłoczni można zastosować studnię rewizyjną lub rozprężną, połączoną bezpośrednio z urządzeniem za pomocą rurociągu dopływowego. Rurociąg doprowadzający ścieki winien być wyposażony w zasuwę odcinającą dopływ, którą należy zainstalować najlepiej wewnątrz komory przepompowni.

Przy otwartej zasuwie ścieki wpływają swobodnie do wnętrza tłoczni, trafiając do komory wstępnej tzw. rozdzielacza, który spełnia dwojaką funkcję:

– kieruje napływające ścieki do separatorów skratek,

– zatrzymuje większe ciała stałe, zabezpieczając tym samym rurociąg tłoczny przed niepożądanym zapychaniem.

W rozdzielaczu osadza się ponadto część występującego w ściekach tłuszczu, który podobnie jak zanieczyszczenia o większych gabarytach jest usuwany podczas okresowych przeglądów konserwacyjnych tłoczni.

Pomiędzy rozdzielaczem a komorą zbiorczą, którą wypełniają podczyszczane ścieki, wbudowane są separatory stałych zanieczyszczeń. Mają one zadanie oddzielenia (odcedzenia) i czasowego zatrzymania skratek. W tym celu każdy separator wyposażony jest w rozdzielcze klapy zwrotne (po dwie w każdej komorze), sprężyście dociskane do występów lub kołków rozmieszczonych na jego bocznej ścianie. Układ ten stanowi swoisty rodzaj kraty, którego skuteczność jest definiowana wysokością i rozstawem wspomnianych występów.

Pojemność separatorów oraz wielkość zamontowanych w ich wnętrzu klap zwrotnych jest dobierana odpowiednio do ilości ścieków przepływających przez tłocznię.

Wewnątrz separatora umieszczono ponadto „pływającą” kulę, która pełni funkcję zaworu zwrotnego. Kula uniemożliwia cofanie się ścieków do rozdzielacza i dalej do rurociągu grawitacyjnego, podczas ich przetłaczania. Ilość separatorów zamontowanych w tłoczni odpowiada ilości zainstalowanych pomp.

Każdej pompie zamontowanej na zbiorniku tłoczni jest przypisany odrębny separator!

Pozbawione stałych zanieczyszczeń, podczyszczone ścieki wpływają do komory zbiorczej, wypełniając ją stopniowo do zadanego poziomu. Stopień napełnienia komory zbiorczej mierzony jest za pomocą tzw. czujnika wartości granicznych (miernika poziomu cieczy).

W standardowym wykonaniu czujnik ten sygnalizuje trzy poziomy zwierciadła cieczy:

– „poziom maksimum”, przy którym zostają załączone pompy,

– „poziom minimum”, przy którym następuje wyłączenie pomp,

– „poziom awaryjny”, który występuje w przypadku piętrzenia ścieków, informując o ich nadmiernym w stosunku do założonego dopływie lub braku możliwości przetłoczenia (np. wskutek niedrożności rurociągu tłocznego).

Faza pompowania zostaje zapoczątkowana po wypełnieniu komory zbiorczej do zadanego „poziomu maksimum”. Czujnik wartości granicznych śledzi stopień wypełnienia zbiornika tłoczni i przekazuje odczytany sygnał do sterownika, który zarządza algorytmem pracy pomp.

Sterownik jest wyposażony w mikroprocesor zaprogramowany stosownie do parametrów określonych indywidualnie dla realizowanego projektu przepompowni. Przetworzony sygnał stopnia wypełnienia komory zbiorczej powoduje załączenie jednej z pomp lub zespołu pomp.

| Każda tłocznia typu komunalnego lub zastosowana w instalacjach użytku publicznego jest wyposażona minimum w dwa zespoły pomp, każdy o wydajności odpowiadającej założonej maksymalnej wydajności przepompowni. Oznacza to, że każda tłocznia posiada 100% rezerwy wydajności zainstalowanych pomp! |

Program zainstalowany w sterowniku przewiduje przemienną pracę pomp. Oznacza to, że w czasie pracy jednego zespołu pomp, drugi układ jest odstawiony i oczekuje na sygnał aktywacji. Po zakończeniu fazy tłoczenia lub zadanego wcześniej czasu pracy pompa zostaje wyłączona, a jej funkcje przejmuje pompa „odpoczywająca”. W uzasadnionych przypadkach możliwa jest równoczesna praca dwóch zespołów pompowych.

Pompy zasysają ścieki króćcem ssawnym umieszczonym w okolicy dna zbiornika tłoczni. Strumień przetłaczanych ścieków otwiera zamontowane w separatorze klapy rozdzielające oraz klapowy zawór zwrotny zainstalowany na przewodzie tłocznym. W tym czasie umieszczona wewnątrz separatora kula odcina wypływ ścieków do rozdzielacza i rurociągu doprowadzającego ścieki do tłoczni.

Ukształtowanie powierzchni wewnętrznej separatora powoduje, że większość zmagazynowanych w nim skratek jest wypłukiwana na początku fazy przetłaczania. W trakcie dalszego pompowania ściany komory separatora oczyszczane są z osadów, tłuszczu i tym podobnych zanieczyszczeń.

W czasie fazy tłoczenia ścieków przez jedną z pomp, dopływające nieprzerwanie ścieki kierowane są przez rozdzielacz do separatora pompy pozostającej w spoczynku i dalej do komory zbiorczej.

Pojemność komory zbiorczej, separatorów oraz ilość i wydajność pomp są dobierane indywidualnie odpowiednio dla każdego projektu, z uwzględnieniem rodzaju, objętości i intensywności dopływających ścieków.

Na uwagę zasługuje procedura wyłączenia zespołu pomp po osiągnięciu minimalnego poziomu ścieków w zbiorniku, uruchamiana sygnałem z czujnika wartości granicznych. Całkowite zatrzymanie pracy pompy jest poprzedzone tzw. „czasem dobiegu”. Na skutek niskiego poziomu ścieków w czasie dobiegu pompa zasysa dodatkowo powietrze i część osadów (np. piasku), zalegających na dnie komory zbiorczej. Przetłaczane wraz z cieczą pęcherzyki powietrza napowietrzają ścieki, ograniczając ich zagniwanie w rurociągu tłocznym. „Czas dobiegu” może być regulowany odpowiednio do wymogów technologicznych oraz potrzeb wynikających z warunków lokalnych.

Wydajność zainstalowanych pomp gwarantuje wypompowanie ścieków z komory zbiorczej przy ich maksymalnym dopływie. Czas pracy pomp w ramach jednego cyklu jest ograniczony i wstępnie zaprogramowany przez producenta. W przypadku, gdy ścieki nie osiągną poziomu minimum mimo upływu zaprogramowanego czasu pracy, pompa zostanie automatycznie wyłączona. Upływ tego czasu uaktywnia równocześnie pompę znajdującą się wcześniej w stanie spoczynku. Podejmie ona pracę na sygnał związany z osiągnięciem maksymalnego poziomu ścieków.

Czasy : pracy, spoczynku i dobiegu przypisane do jednego cyklu można regulować:

– „czas pracy” od 4 min. do 34 min.,

– „czas postoju” od 5 sek. do 26 min.,

– „czas dobiegu” od 1 sek. do 31 sek.

Zainstalowane na pompach napędy elektryczne są chłodzone wyłącznie powietrzem i w przeważających przypadkach przystosowane do pracy ciągłej. Powoduje to, że komora tłoczni musi być należycie wentylowana oraz przestrzegana zasada montażu tłoczni w suchych pomieszczeniach. Podobnie dobrany przez producenta „czas postoju” może wynikać m.in. z potrzeby zapewnienia właściwych warunków pracy silników elektrycznych. Przestrzeganie reżimu pracy pomp i silników elektrycznych wpływa na ich trwałość i co się z tym wiąże, na niezawodność pracy tłoczni.

Narzucony przez producenta algorytm pracy tłoczni wynika z wieloletniego doświadczenia oraz zastosowanych, indywidualnych rozwiązań konstrukcyjnych i może być zmieniany wyłącznie za jego zgodą.

Tłocznie ścieków AWALIFT nie wymagają stałej, codziennej obsługi. System sterowania jest przystosowany do zdalnego nadzoru nad pracą tłoczni. Wszelkie stany awaryjne tj. sytuacje odbiegające od danych zakodowanych w pamięci procesora, niezależnie czy są powodowane przyczynami zewnętrznymi, czy też wynikają z niesprawności tłoczni, są niezwłocznie sygnalizowane.

Sterownik umożliwia przesyłanie informacji o zakłóceniach drogą radiową, linią telefoniczną lub telefonią bezprzewodową do wskazanych odbiorców: dyspozytora sieci, pogotowia technicznego, serwisanta itp.

|